Управляющий по банкротству продает на конкурсной основе целое действующее предприятие – Машиностроительный завод Брессон (бывший завод ЧКД Дукла — Колин).

Известный в Европе машиностроительный завод, продукция которого традиционно продавалась (и продается) на европейском, российском и чешском рынках для нужд энергетики, промышленности, ТЭЦ, заводов утилизации и ликвидации бытовых отходов.

Завод имеет уникальную производственную базу, ноу-хау, опыт и солидные референции.

Завод имеет производственные цеха общая площадь которых составляет более 20 000 м2, административные здания и строения, склады и вспомагательные помещения.

Производственные и администранивные здания в основном построены в 1951-1991 годах, находятся в рабочем производственном состоянии.

За время своего существования завод продал в Чехии и за рубежом более 7000 единиц котлов для горячей воды или пара с проектной мощностью 240 кг / в час до 240 т / в час для сжигания бурого и каменного угля, природного газа, тяжелых и легких масел, промышленных, больничных и бытовых отходов, в том числе котлы-утилизаторы.

Завод является владельцем известных торговых марок: DUKLA, CKD DUKLA, ČKD DUKLA, DUKLA FLUID, FRAM, машиностроительный завод FRAM, BRESSON, 1855 BRESSON

Основные виды деятельности продаваемого завода

- Производство оборудования и изделий на основании собственного ноу-хау

- Проектная и конструкторская деятельность

- Бюро технической помощи

- Инспекция и ревизии

- Производство оборудования на основе документации заказчика

- Сервис

- Эксплуатация энергетического оборудования

- Монтаж

- Школа сварщиков

Завод обдадает следующими производственными правами и сертификатами:

- сертификаты согласно ИСО 9001-2000, ИСО 14001:2004, ИСО 3834-2:2005, ОГСАС 18001:2007

- ASME CODE S и U

- Производство котлов, напорных баков /сосудов под давлением/, напорного трубопровода

- Производство сосудов под давлением AD — Merktblatt, котлов и частей котла согласно TRD 201/HPO

- Удостоверение сварщика, позволяющее производить сварные конструкции согласно DIN 18800

- Право ITI Прага на монтаж и ремонт централизованного газового оборудования /для ревизий и испытаний/

- Право на исполнение сварочных, технических и качественных требований, включающих требования согласно DIN EN 729 — 2 — 4.03

- Право ITI Прага на производство, монтаж, ремонт и реконструкцию централизованных напорных устройств – паровых и жидкостных котлов, а также на производство их запчастей

- право ITI Прага на производство, монтаж, ремонт и реконструкцию централизованных напорных устройств – стационарных сосудов под давлением

- право ITI Прага на ревизию и испытания котлов и сосудов под давлением

История машиностроительного завода BRESSON

Завод был основан в 1900 году как Вагоностроительные заводы FRAM на котором до второй мировой войны находилось производство вагонов, трамваев и автобусов. С 1951 года завод совместно с ЧКД Дукла переориентировал производсвтво на изготовление котлов и котелен и поставлял основную часть продукции в СССР и страны СЭВ.

В 1991 году прошла приватизация завода, который стал частью гиганта ЧКД Дукла. В 2001 году было объявлено банкротство ЧКД Дукла, но данный завод в Колине продолжал свою деятельность и в условиях банкротства, т.к. его производство оставалось рентабельным. В 2002 году с торгов по банкротству предприятие купила компания Bresson.

В 2005 – 2008 годах новый собственник проводил модернизацию производства и для этих целей получил кредиты в банке и инвестиции от некредитных компаний. С началом глобального экономического кризиса 2008-2009 годов резко понизились объемы заказов и предприятие оказалось неплатежеспособным.

В декабре 2009 года было объявлено банкротство завода, но при этом судом была разрешена реорганизация должника. В течении 2,5 лет завод не останавливал производство и проводил реорганизацию в соответствии с утвержденным планом. В январе 2012 года реорганизационный инвестор, который должен был предоставить финансовые средства, сообщил суду о том, что из-за внутренних финансовых проблем не сможет выполнить свои обязательства и 19 марта 2012 года судом было принято решение о запрещении реорганизации и продаже завода с торгов.

Сильные стороны производства:

- История и традиции бренда ЧКД Дукла

- Практически монопольные позиции на чешском рынке в некоторых видах производства

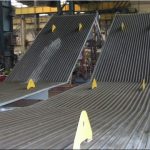

- Уникальная на чешском рынке производственная база (например, линия по производству мембранных стен, загибание труб больших размеров – SFO)

- Права собственности на проектную и чертежную документацию ЧКД Дукла

- Собственное ноу-хау на производство определенных видов продукции

- Опытная команда специалистов, технологов и руководителей

Слабые стороны:

- Возрастная структура специалистов

- Изношенность части оборудования

Неиспользованные резервы и потенциал сбыта продукции:

Страны СНГ и бывшего восточного блока, где в настоящее время изношенность энергетического оборудования находится в критическом состоянии

Возможность ремонта и поставок запасных частей на энергетические объекты построенные ЧКД Дукла. В странах СНГ это сотни крупных и средних энергетических объектов.

Денежный оборот за продажу продукции перед объявлением банкротства и реорганизации:

2006 – 333 000 000 чешских крон, 2007 – 409 000 000 крон, 2008 – 333 000 000 крон

Денежный оборот за продажу продукции в рамках реорганизации:

2009 – 132 000 000 крон , 2010 – 115 000 000 крон , 2011 — 115 000 000 крон

Грубая прибыль от продажи товаров и услуг до банкротства:

2006 — 78 606 000 крон, 2007 – 100 859 000 крон, 2008 — 87 350 000 крон, 2009 – минус 51 774 000 крон

Оценка в рамках банкротства:

Рыночная цена: 177 062 000 крон — 7 200 000 EUR

Оценка в рамках ликвидации: 98 414 000 крон — 4 000 000 EUR

Недвижимое имущество

Производственый комплекс состоящий из 5 цехов, административных зданий, нескольких вспомогательных строений и складов, земельных участков. Производственные площади: 20 000 м2. В самом большим цеху можно манипулировать с грузами 2 по 32 тонны на высоте 16 метров.

Транспортная доступность отличная.

Производственная база: Большое коллическтво специальных станков и оборудования

Упаковка и транспортировка: Обеспечения упаковки товара согласно требованиями заказчика, включительно морской упаковки. Для транспорта товара можно использовать желеную дорогу, автомобильный транспорт или речной порт на реке Лабе.

Основная продукция

Оборудование для промышленных и топочных котельных

- Дымогарные котлы типа BK T98 и BK T2000 изготовленные в паровом или водогрейном исполнении, предназначены для сжигания газообразного и жидкого топлива, большегрузные, с естественной циркуляцией и пневмотическим процессом горения.

- Передвижные котлы тип KTK изготовленные в паровом или водогрейном исполнении, предназначены для для сжигания газообразного и жидкого топлива; водотрубные, однобарабанные с естественной циркуляцией, в мембранном исполнении

- Передвижные котлы типа OKP изготовленные в паровом или водогрейном исполнении, предназначены для сжигания газообразного и жидкого топлива; водотрубные, двухбарабанные с естественной циркуляцией, в мембранном исполнении, смонтированы на заводе – изготовителе. Для достижения высокой эффективности котлы оснащены экономайзерами. Ряд мощности в паровом исполнении 8 — 40 t/h, давление пара 1,4; 2,5; 3,8 MPa, температура пара 220; 380; 445 °C (индивидуально и другие параметры). Ряд мощности в водогрейном исполнении 5,6 — 17,5 MW, давление 1,4; 2,5; 3,8 MPa, температура воды 150/70 °C (индивидуально и другие параметры).

- Дополнительные водоподогреватели (экономайзеры) для котлов типа BK T98 и OKP (трубчатые, ребристые, чугунные).

- Стационарные котлы — водотрубные, мембранные

- Газовые с мощностью до 150 t/h или согласно требованиям заказчика, давление до 9,6 MPa

- Масляные с мощностью до 150 t/h или согласно требованиям заказчика, давление 9,6 MPa

- Порошковые с мощностью 35 — 150 t/h или согласно требованиям заказчика, давление 9,6 MPa

- Флюидные котлы DUKLAFLUID с мощностью 8 — 50 t/h для экологического сжигания, прежде всего для более золистого топлива

- Флюидные котлы IGNIFLUID с мощностью 45 — 115 t/h для сжигания теплопроизводительного черного угля

- Тепловоздушные обменники типа OTV предназначены для нагревания воздуха, предназначенного для теплоснабжения, сушения или для других технологических целей нагреваемого воздуха на выходе в пределах 75 — 150 °C.

- Быстродействующий парообразователь G240 и G500 – прямоточные котлоагрегаты для производства мокрого, даже насыщенного пара. Теплосменная поверхность образована нержавеющими змеевиками, котел оснащен моноблочной горелкой, работающей на газовом или жидком топливе. Мощность пара 240 a 500 kg/h, конструктивное избыточное давление 0,6 MPa.

- Паровые котлы низкого давления PGP предназначены для производства технологического пара; их можно использовать для низконапорного парового отопления зданий и для нагрева обменников TUV. Пневматическое сжигание газообразного и жидкого топлива. Ряд мощности 250 -2500 kW, конструктивное избыточное давление 0,05 MPa.

- Водогрейные котлы KDVE 16 — 600 предназначены для водогрейного отоплнения зданийЮ производства технологического тепла и для нагрева обменников TUV. Пневматическое сжигание газообразного и жидкого топлива. Ряд мощности 160 — 6000 kW, конструктивное избыточное давление 0,6 MPa, температура воды 110/70 °C.

- Термические масляные котлы KDVE — DUB, SPEC используются при температуры теплоносителя выше, чем 110 °C и для давление до 0,3 MPa, предназначены для пневматическое сжигание газообразного и жидкого топлива. Теплоноситель (DUBOTERM) предназначен для непрямого нагрева в замкнутой безнапорной системе при температуре на выходе до 170 °C. При температуре на выходе до 200 °C или выше поставляется /по запросу/ котел типа KDVE — DUB специал. Ряд мощности 400 — 1600 kW.

- Омические электрокотлы тип EOK 125R, 250 a 400 используются для прямотоотопительного или аккумуляторного отопления электрическим током в закрытых водогрейных комплексах. Ряд мощности 125 — 390 kW. Котлы EOK 125 R, включительно электрораспределителя и смесителя. К котлам EOK 250 и 400 можно электрораспределители доставить отдельно.

Вспомогательное оборудование для жидкого топлива:

- обогреваемые, вертикальные резервуары /баки/ 100 — 1679 m3

- обогреваемые, горизонтальные резервуары 100 — 1679 m3

- горизонтальные резервуары для нефти 10 — 25 — 60 m3

- растопочные резервуары 300 — 1000 l

- отстойные баки 0,6 — 5 m3

- топочные и нетопочные фильтры Js 40 — 80 — 100 — 150

- отделители масла из конденсата отопительного пара.

Трубопроводы – любые соединительные водопроводы, паророводы, трубопроводы для жидкого топлива и газопроводы, включительно распределителей, компенсаторов, опорных устройств, подвесок и др.

Для комплектования котлов

- воздуховоды включительно глушителя ударов /импульсов/

- створчатые и регулирующие клапаны, резиновые соединители

- дымовые каналы включительно взрывных клапанов, стальных компенсаторов, опорных устройств и подвесок

- стальные дымовые трубы диаметром 200 — 2500 mm, однобочные или двухюбочные, с тепловой изоляцией

- Несущие конструкции – стальные несущие конструкции, конструкции зданий, площадки, переходные площадки /мостики/, лестницы и ступеньки.

Оборудование для водоочистки

- Осветлители DUKLA (осветление воды в псевдоожиженном хлопьевидном слое, д – p. 2000 — 16000). Ряд мощности 10 — 1000 m3/h.

- Пластинчатые сепараторы – осветлитель /дефекатор/ (осветление воды с отделением осадков в пластинчатом составе, д – p. 3200 — 5400). Ряд мощностей 20 — 240 m3/h.

- Двухсторонние двухслойные фильтры DDFI (напорная двухслойная фильтрация в двухкомпонентном зернистом основании, д – p. 1400 — 3000). Ряд мощности 60 — 280 m3/h.

- Ионитовые фильтры IFS (для деионизации, деминерализации воды, д – p. 600 — 1400). Ряд мощности 10 — 60 m3/h.

- Ионитовые фильтры IFS — D (двухслойное катионовое основание для смягчения и декарбонизации воды, д – p. 600 — 1400). Ряд мощности 2,6 — 14,5 m3/h.

- Ионитовые фильтры IF (для деионизации, деминерализации воды, д – p. 1400 — 3000). Ряд мощности 54 — 270 m3/h.

- Ионитовые фильтры IFVP (для большого расхода, деионизации, деминерализации воды кислой декарбонизацией, д – p. 630 — 2500). Ряд мощности 6 — 260 m3/h.

- Ионитовые фильтры IFDS (для деионизации, деминерализации, двухпоточная регенерация, д – p. 1400 — 3000). Ряд мощности 72 — 375 m3/h.

- Ионитовые противоточные фильтры PIF (полная ионитовая колонна для деминерализации воды, д – p. 1000 — 3200). Ряд мощности 30 — 320 m3/h.

- Ионитовые двухкамерные противоточные фильтры DPIF (двухступенчатый ионитовый процесс по принципу полной колонны, д – p. 1000 — 3200). Ряд мощности 30 — 320 m3/h.

- Фильтрационные аппараты для ионитовых фильтров (для всех размеров и типов).

- Фильтры тонкой очистки JF (тонкая напорная фильтрация через сменные фильтрационные патроны, д – p. 380 — 800). Ряд мощности 6 — 30 m3/h.

- Вращающиеся барабанные фильтры BF (фильтры для напорного трубопровода, фильтрационные элементы во вращающемся барабане, автопромывка, д – p. 100 — 250). Ряд мощности 100 — 620 m3/h.

- Песчаные фильтры PF (фильтрация воды в зернистом /гранулированном/ гнезде, моновариантном/однокомпанентном/ или многокомпонентном, д –р. 600 — 3000). Ряд мощности 3,5 — 83 m3/h.

- Смешанные фильтры SF (с внутренней генерацией, конечный уровень деминерализации, диаметр 600 — 2500). Ряд мощности 10 — 234 m3/h.

- Смешанные фильтры SFE, SFEK (с внешней регенерацией, конечный уровень деминерализации или обработка конденсата, с возможностью фильтрации грубой очистки в ионитовом основании, диаметр 2000 — 2800). Ряд мощности 200 — 480 m3/h.

- Универсальные смягчающие фильтры UZF (для смягчения или нейтральной декарбонизации, обезжелезивания, противоточная регенерация, ионитоуловитель, диаметр 600 — 3000). Ряд мощности 11 — 360 m3/h.

- Дегазационные сопла (для термической дегазации питательной воды, макс. избыточное давление 0,07 MPa, макс. температура 150 °C). Пределы мощности 1 — 32 m3/h.

- Дегазаторы KS (для термической дегазации питательной воды – двухступенчатая система, диаметр 400 — 2500). Ряд мощности 2,2 — 400 m3/h.

- Флокуляционная камера (напорные камеры со смешиванием /перемешиванием/, диаметр 500 — 800 и 1800 — 3000). Ряд мощности 5 — 20 m3/h и 70 — 350 m3/h.

- Сборники уровня масла (сбор нефтяных веществ м уровня воды по принципу бесконечной, подвижной стираемой петли), стандартная длина петли 6 m, электропотребление 120 W, температура воды 10 — 60 °C.

- Охладители пара и горячей воды (для отбора образцов воды и пара), максимальное избыточное давление образца 16 MPa, макс. температура образца 550 °C, макс. температура охлажденного образца 50 °C.

- Инжекторы для регенеративных растворов (перемещение и разбавление регенеративныз растворов для ионообменных станций), расход силовой воды в m3/h. 0,6 ; 1,6 ; 4 ; 8 ; 16 ; 40, DN 25 — 125.

- Инжекторы для сыпучего материала (наполнение песком, ионными преобразователями и др. фильтров и колонн), расход силовой воды 25 m3/h, давление до 1 MPa, высота напора до 8 m).

- Напорные баки /резервуары/ — воздушные цилиндры /колпаки/, воздухоотводчики, расширители (сбалансированные резервуары, диаметр 400 — 2500, рабочее давление 0,6 — 1,6 MPa). Oбъем 0,16 — 25 m3, остальное индивидуально согласно требованиям. Вспомогательное оборудование – расширительные камеры DN 15 — 100.

- Напорные солерастворители (для приготовления регенеративного раствора при смягчении, диаметр 400 — 1400). Oбъем 90 — 1200 dm3.

- Резервуары для внешеней регенерации ER, ERT (для внешней регенерации ионного преобразователя в напорном и безнапорном исполнении, диаметр 1200 — 2000). Объем ионного преобразователя 1,85 — 12,5 m3.

- Резервуары для химических растворов (мешалки /смесители/, мерные сосуды, растворные баки – стальные и обложенные резиной, диаметр 600 — 2500). Объем 0,15 — 10 m3. Вспомогательное оборудование – опрокидыватель мешков для резервуаров, предназначенных для химических растворов.

- Аэрационная башня /колонна/ (противоточная, пневматическая аэрация для отстранения CO2 из воды, диаметр 600 — 3000). Мощность 10 — 400 m3/h.

- Накопители (стальные или или обложенные резиной, безнапорные и напорные, вертикальные или горизонтальные, для хранения питательной воды, конденсата, деминерализованной воды и др., диаметр 1000 — 3200, давление 0,06 ; 0,6 ; 1 MPa) Объем 1 — 120 m3.

- Предохранительные петли DN 65 — 200.

- Безнапорные запасные, вертикальные резервуары SB, SBCH (накопители неагрессивной жидкости, ровное или коническое дно, диаметр 1800 — 7620, высота 1790 — 7960) Объем 4 — 360 m3.

- Теплообменники – горизонтальные волосные обменники для непрямого теплообмена в тепловом оборудовании водоочистных станций, в водогрейных котельных установках для нагревания или охлаждения воды, конденсата и др. Исполнение устройство вода – воды или вода — пар, маиериал „волоса» нержавеющая сталь или латунь. Теплосменная поверхность 0,8 — 160 m 3 , рабочее давление для труб 1 — 1,6 MPa, для кожуха /корпуса/ 0,06 — 1,06 MPa, конструктивная температура 115 — 250 °C.

Цена

по предварительной оценке специалистов приблизительная цена возможного приобретения завода — 2,5-2,8 миллиона EUR.

+420 724 22 22 77

+420 724 22 22 77