El administrador de la quiebra vende sobre una base de quiebra toda la empresa operativa: la planta de construcción de maquinaria Bresson (anteriormente la planta ČKD Dukla – Colin).

Una planta de construcción de maquinaria muy conocida en Europa, cuyos productos se han vendido tradicionalmente (y se venden) en los mercados europeo, ruso y checo para las necesidades de energía, industria, cogeneración, plantas para la eliminación y eliminación de residuos domésticos.

La planta cuenta con una base de producción única, know-how, experiencia y referencias sólidas.

La planta cuenta con talleres de producción con una superficie total de más de 20.000 m2, edificios y estructuras administrativas, almacenes y locales auxiliares.

Los edificios de producción y administrativos se construyeron principalmente en 1951-1991, están en condiciones de trabajo.

Durante su existencia, la planta ha vendido en la República Checa y en el extranjero más de 7.000 unidades de calderas para agua caliente o vapor con una capacidad de diseño de 240 kg / hora a 240 toneladas / hora para quemar marrón y carbón, gas natural, aceites pesados y ligeros, residuos industriales, hospitalarios y domésticos, incluidas las calderas de recuperación de calor residual.

La planta es propietaria de marcas conocidas: DUKLA, CKD DUKLA, ČKD DUKLA, FLUIDO DUKLA, FRAM, PLANTA DE INGENIERÍA MECÁNICA FRAM, BRESSON, 1855 BRESSON

Principales actividades de la planta en venta

- Producción de equipos y productos sobre la base de conocimientos técnicos propios

- Actividades de diseño e ingeniería

- Oficina de Asistencia Técnica

- Inspección y auditoría

- Producción de equipos basada en la documentación del cliente

- Servicio

- Operación de equipos de potencia

- Instalación

- Escuela de Soldadores

La planta proporciona los siguientes derechos y certificados de producción:

- certificados según ISO 9001-2000, ISO 14001:2004, ISO 3834-2:2005, OGSAS 18001:2007

- ASME CODE S y U

- Producción de calderas, tanques a presión / recipientes a presión /, línea de presión

- Fabricación de recipientes a presión AD – Merktblatt, calderas y piezas de calderas según TRD 201/HPO

- Certificado de soldador que permite producir estructuras soldadas según DIN 18800

- RIGHT ITI Prague para la instalación y reparación de equipos de gas centralizados / para auditorías y pruebas /

- Derecho a los requisitos de soldadura, técnicos y de calidad, incluidos los requisitos según DIN EN 729 – 2 – 4.03

- El derecho de ITI Praga para la producción, instalación, reparación y reconstrucción de dispositivos de presión centralizados – calderas de vapor y líquidos, así como para la producción de sus piezas de repuesto

- ITI Prague adecuado para la producción, instalación, reparación y reconstrucción de dispositivos de presión centralizados – recipientes a presión estacionarios

- Derecho de ITI Praga a auditar y probar calderas y recipientes a presión

Historia de la planta de construcción de maquinaria BRESSON

La planta fue fundada en 1900 como FRAM Wagon Building Works que hasta la Segunda Guerra Mundial fue la producción de automóviles, tranvías y autobuses. Desde 1951, la planta, junto con el ČKD Dukla, reorientó la producción a la fabricación de calderas y calderas y suministró la mayor parte de los productos a la URSS y los países del COMECON.

En 1991, la planta fue privatizada, que se convirtió en parte del gigante ČKD Dukla. En 2001, se declaró la quiebra de ČKD Dukla, pero esta planta en Kolín continuó sus actividades en condiciones de quiebra, porque su producción seguía siendo rentable. En 2002, Bresson compró la compañía de la licitación de bancarrota.

En 2005-2008, el nuevo propietario llevó a cabo la modernización de la producción y, para estos fines, recibió préstamos del banco e inversiones de empresas no crediticias. Con el inicio de la crisis económica mundial de 2008-2009, el volumen de pedidos cayó bruscamente y la empresa fue insolvente.

En diciembre de 2009, se declaró la quiebra de la planta, pero el tribunal permitió la reorganización del deudor. Durante 2,5 años, la planta no detuvo la producción y llevó a cabo la reorganización de acuerdo con el plan aprobado. En enero de 2012, el inversionista de la reorganización, que debía proporcionar los fondos, informó al tribunal que debido a problemas financieros internos no podría cumplir con sus obligaciones y el 19 de marzo de 2012, el tribunal decidió prohibir la reorganización y venta de la planta en subasta.

Fortalezas de producción:

- Historia y tradiciones de la marca ČKD Dukla

- Posiciones casi monopólicas en el mercado checo en algunos tipos de producción

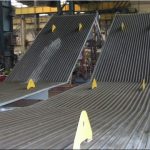

- Base de producción única en el mercado checo (por ejemplo, línea de producción de paredes de membrana, doblado de tuberías grandes – SFO)

- Derechos de propiedad sobre la documentación de diseño y dibujo de ČKD Dukla

- Know-how propio para la producción de ciertos tipos de productos

- Equipo experimentado de especialistas, tecnólogos y gerentes

Debilidades:

- Estructura de edad de los especialistas

- Deterioro de la parte del equipo

Reservas no utilizadas y potencial de ventas:

Países de la CEI y el antiguo bloque del Este, donde el deterioro de los equipos de energía se encuentra actualmente en estado

crítico La posibilidad de reparar y suministrar piezas de repuesto a las instalaciones energéticas construidas por ČKD Dukla. En los países de la CEI, se trata de cientos de instalaciones energéticas grandes y medianas.

Volumen de negocios en efectivo para la venta de productos antes de la declaración de quiebra y reorganización:

2006 – 333 000 000 CZK, 2007 – 409 000 000 CZK, 2008 – 333 000 000 CZK

Volumen de negocios en efectivo para la venta de productos en el marco de la reorganización:

2009 – 132 000 000 CZK , 2010 – 115 000 000 CZK , 2011 – 115 000 000 CZK

Beneficio bruto de la venta de bienes y servicios antes de la quiebra:

2006 – 78 606 000 coronas, 2007 – 100 859 000 coronas, 2008 – 87 350 000 coronas, 2009 – menos 51 774 000 coronas

Valoración Concursal:

Precio de lista: 177 062 000 CZK – 7 200 000 EUR

Valoración en liquidación: 98 414 000 CZK – 4 000 000 EUR

Inamovible pl

Complejo de producción que consta de 5 talleres, edificios administrativos, varios edificios auxiliares y almacenes, parcelas. Zona de producción: 20 000 m2. En el taller más grande, es posible manipular cargas de 2 a 32 toneladas a una altura de 16 metros.

La accesibilidad del transporte es excelente.

Base de producción: Gran cantidad de máquinas y equipos especiales

Embalaje y transporte: Garantizar el embalaje de las mercancías de acuerdo con los requisitos del cliente, incluido el embalaje marítimo. Para el transporte de mercancías, puede utilizar una carretera de gelatina, transporte por carretera o un puerto fluvial en el río Labe.

Principales productos

Equipos para calderas industriales y de horno

- Calderas de humo de tipo BK T98 y BK T2000 fabricadas en versión vapor o agua caliente, diseñadas para combustión de combustibles gaseosos y líquidos, de servicio pesado, con circulación natural y proceso de combustión neumótica.

- Calderas móviles tipo KTK fabricadas en vapor o agua caliente, diseñadas para la combustión de combustibles gaseosos y líquidos; tubo de agua, de un solo tambor con circulación natural, en diseño de membrana

- Calderas móviles de tipo OKP fabricadas en versión vapor o agua caliente, diseñadas para la combustión de combustibles gaseosos y líquidos; tubo de agua, dos tambores con circulación natural, en diseño de membrana, montado en la fábrica – fabricante. Para lograr una alta eficiencia, las calderas están equipadas con economizadores. Rango de potencia en versión de vapor 8 – 40 t/h, presión de vapor 1,4; 2,5; 3,8 MPa, temperatura del vapor 220; 380; 445 °C (parámetros individuales y otros). Rango de potencia en agua caliente versión 5,6 – 17,5 MW, presión 1,4; 2,5; 3,8 MPa, temperatura del agua 150/70 °C (parámetros individuales y otros).

- Calentadores de agua adicionales (economizadores) para calderas de tipo BK T98 y OKP (tubulares, acanaladas, de hierro fundido).

- Calderas estacionarias – tubo de agua, membrana

- Gas con una capacidad de hasta 150 t/h o según los requisitos del cliente, presión de hasta 9,6 MPa

- Aceite con una capacidad de hasta 150 t/h o según los requisitos del cliente, presión 9,6 MPa

- Polvo con una capacidad de 35 – 150 t/h o según los requisitos del cliente, presión 9,6 MPa

- Calderas fluidizadas DUKLAFLUID con una capacidad de 8 – 50 t/h para combustión ecológica, especialmente para combustibles más aseros

- Calderas fluidizadas IGNIFLUID con una capacidad de 45 – 115 t/h para combustión de carbón negro productor de calor

- Los intercambiadores de calor y aire del tipo OTV están diseñados para calentar aire destinado al suministro de calor, secado u otros fines tecnológicos de aire caliente en la salida dentro de 75 – 150 ° C.

- Los generadores de vapor de alta velocidad G240 y G500 son calderas de flujo directo para la producción de vapor húmedo, incluso saturado. La superficie de cambio de calor está formada por bobinas de acero inoxidable, la caldera está equipada con un quemador monobloque que funciona con gas o combustible líquido. Potencia de vapor 240 a 500 kg/h, sobrepresión constructiva 0,6 MPa.

- Las calderas de vapor de baja presión PGP están diseñadas para la producción de vapor de proceso; se pueden utilizar para el calentamiento de vapor a baja presión de edificios y para calentar intercambiadores TUV. Combustión neumática de combustibles gaseosos y líquidos. Rango de potencia 250 -2500 kW, sobrepresión constructiva 0,05 MPa.

- Las calderas de agua caliente KDVE 16 – 600 están diseñadas para el calentamiento de agua caliente de edificiosEn la producción de calor de proceso y para calentar intercambiadores TUV. Combustión neumática de combustibles gaseosos y líquidos. Rango de potencia 160 – 6000 kW, sobrepresión constructiva 0,6 MPa, temperatura del agua 110/70 °C.

- Las calderas de aceite térmico KDVE – DUB, SPEC se utilizan a temperaturas de refrigerante superiores a 110 ° C y para presiones de hasta 0,3 MPa, diseñadas para la combustión neumática de combustibles gaseosos y líquidos. El refrigerante (DUBOTERM) está diseñado para el calentamiento indirecto en un sistema cerrado sin presión a temperaturas de salida de hasta 170 °C. A temperaturas de salida de hasta 200 °C o más, se suministra una caldera del tipo especial KDVE – DUB /bajo pedido/. Rango de potencia 400 – 1600 kW.

- Las calderas eléctricas óhmicas tipo EOK 125R, 250 a 400 se utilizan para calentamiento directo o calentamiento de baterías con corriente eléctrica en complejos cerrados de agua caliente. Rango de potencia 125 – 390 kW. Calderas EOK 125 R, incluyendo distribuidor eléctrico y mezclador. Las calderas EOK 250 y 400 se pueden entregar por separado.

Equipos auxiliares para combustibles líquidos:

- Tanques verticales calefactados /tanques/ 100 – 1679 m3

- Tanques horizontales calentados 100 – 1679 m3

- Tanques de aceite horizontales 10 – 25 – 60 m3

- Tanques de encendido 300 – 1000 l

- Tanques de sumidero 0,6 – 5 m3

- Filtros calefactores y no calefactores Js 40 – 80 – 100 – 150

- Separadores de aceite de condensado de vapor de calentamiento.

Tuberías: cualquier tubería de agua de conexión, máquinas de vapor, tuberías para combustibles líquidos y tuberías de gas, incluidos distribuidores, compensadores, dispositivos de soporte, suspensiones, etc.

Para la finalización de la caldera

- conductos de aire con choque / silenciador de pulso /

- válvulas de hoja y control, conectores de goma

- conductos de combustión que incluyen válvulas de explosión, compensadores de acero, dispositivos de soporte y suspensiones

- Chimeneas de acero con diámetro 200 – 2500 mm, de una o dos faldas, con aislamiento térmico

- Estructuras portantes: estructuras portantes de acero, estructuras de edificios, plataformas, plataformas de transición / puentes /, escaleras y escalones.

Equipos de tratamiento de agua

- Clarificadores DUKLA (clarificación de agua en una capa escamosa fluidizada, e – p. 2000 – 16000). Rango de potencia 10 – 1000 m3/h.

- Separadores de placas – clarificador / defecador / (clarificación de agua con separación de sedimentos en una composición de placa, e – p. 3200 – 5400). Rango de capacidad 20 – 240 m3/h.

- Filtros de doble capa de doble cara DDFI (filtración de doble capa a presión en una base granular de dos componentes, e – p. 1400 – 3000). Rango de potencia 60 – 280 m3/h.

- Filtros de ionita IFS (para desionización, desmineralización del agua, e – p. 600 – 1400). Rango de potencia 10 – 60 m3/h.

- Filtros de ionita IFS – D (base catiónica de doble capa para ablandar y descarbonizar el agua, e – p. 600 – 1400). Rango de potencia 2,6 – 14,5 m3/h.

- Filtros de ionita IF (para desionización, desmineralización del agua, e – p. 1400 – 3000). Rango de potencia 54 – 270 m3/h.

- Filtros de ionita IFVP (para alto flujo, desionización, desmineralización del agua por descarbonización ácida, e – p. 630 – 2500). Rango de potencia 6 – 260 m3/h.

- Filtros de ionita IFDS (para desionización, desmineralización, regeneración de dos corrientes, e – p. 1400 – 3000). Rango de potencia 72 – 375 m3/h.

- Filtros de contracorriente de ionita PIF (columna de ionita completa para desmineralización de agua, e – p. 1000 – 3200). Rango de potencia 30 – 320 m3/h.

- Filtros de contracorriente de ionita de dos cámaras DPIF (proceso de ionita de dos etapas según el principio de una columna completa, e – p. 1000 – 3200). Rango de potencia 30 – 320 m3/h.

- Dispositivos de filtración para filtros de ionita (para todos los tamaños y tipos).

- Filtros finos JF (filtración de presión fina a través de cartuchos de filtración reemplazables, e – p. 380 – 800). Rango de potencia 6 – 30 m3/h.

- Filtros de tambor rotativo BF (filtros de tubería de presión, elementos de filtración en un tambor giratorio, lavado automático, e – p. 100 – 250). Rango de potencia 100 – 620 m3/h.

- Filtros de arena PF (filtración de agua en un granular / granular / nido, monovariante / monocomppanente / o multicomponente, d. r. 600 – 3000). Rango de potencia 3,5 – 83 m3/h.

- Filtros mixtos SF (con generación interna, nivel final de desmineralización, diámetro 600 – 2500). Rango de potencia 10 – 234 m3/h.

- Filtros mixtos SFE, SFEK (con regeneración externa, nivel final de desmineralización o tratamiento de condensados, con posibilidad de filtración gruesa en una base de ionita, diámetro 2000 – 2800). Rango de potencia 200 – 480 m3/h.

- Filtros universales de ablandamiento UZF (para suavizado o descarbonización neutra, desplanchado, regeneración a contracorriente, trampa de iones, diámetro 600 – 3000). Rango de potencia 11 – 360 m3/h.

- Boquillas de desgasificación (para desgasificación térmica del agua de alimentación, sobrepresión máx. 0,07 MPa, temperatura máx. 150 °C). Límites de potencia 1 – 32 m3/h.

- Desgasificadores KS (para desgasificación térmica de agua de alimentación – sistema de dos etapas, diámetro 400 – 2500). Rango de potencia 2,2 – 400 m3/h.

- Cámara de floculación (cámaras de presión con mezcla /mezcla/, diámetro 500 – 800 y 1800 – 3000). Rango de potencia 5 – 20 m3/h y 70 – 350 m3/h.

- Colectores de nivel de aceite (recolección de sustancias petrolíferas m nivel de agua según el principio de un bucle infinito y móvil borrable), longitud de bucle estándar 6 m, consumo eléctrico 120 W, temperatura del agua 10 – 60 ° C.

- Enfriadores de vapor y agua caliente (para muestreo de agua y vapor), sobrepresión máxima de la muestra 16 MPa, temperatura máxima de la muestra 550 °C, temperatura máxima de la muestra refrigerada 50 °C.

- Inyectores para soluciones regenerativas (movimiento y dilución de soluciones regenerativas para estaciones de intercambio iónico), consumo de agua de energía en m3/h. 0,6 ; 1,6 ; 4 ; 8 ; 16 ; 40, DN 25 – 125.

- Inyectores para material a granel (llenado con arena, convertidores de iones y otros filtros y columnas), caudal de agua de potencia 25 m3/h, presión hasta 1 MPa, altura del cabezal hasta 8 m).

- Tanques de presión / tanques / – cilindros de aire / tapas /, salidas de aire, expansores (tanques equilibrados, diámetro 400 – 2500, presión de trabajo 0,6 – 1,6 MPa). Capacidad 0,16 – 25 m3, el resto es individual según los requerimientos. Accesorios – cámaras de expansión DN 15 – 100.

- Solucionadores de presión (para la preparación de una solución regenerativa durante el ablandamiento, diámetro 400 – 1400). Volumen 90 – 1200 dm3.

- Tanques para regeneración externa ER, ERT (para regeneración externa de convertidor iónico en versión de presión y sin presión, diámetro 1200 – 2000). El volumen del convertidor de iones es de 1,85 – 12,5 m3.

- Tanques para soluciones químicas (agitadores / mezcladores /, recipientes de medición, tanques de mortero – acero y revestidos con caucho, diámetro 600 – 2500). Volumen 0,15 – 10 m3. Equipo auxiliar – volquete de bolsas para tanques destinados a soluciones químicas.

- Torre de aireación (contracorriente, aireación neumática para eliminar el CO2 del agua, diámetro 600 – 3000). Potencia 10 – 400 m3/h.

- Tanques de almacenamiento (acero o revestidos de caucho, sin presión y presión, verticales u horizontales, para almacenamiento de agua de alimentación, condensado, agua desmineralizada, etc., diámetro 1000 – 3200, presión 0.06 ; 0.6 ; 1 MPa) Volumen 1 – 120 m3.

- Bisagras de seguridad DN 65 – 200.

- Repuesto sin presión, tanques verticales SB, SBCH (depósitos de líquidos no corrosivos, fondo plano o cónico, diámetro 1800 – 7620, altura 1790 – 7960) Volumen 4 – 360 m3.

- Los intercambiadores de calor son intercambiadores de cabello horizontales para el intercambio de calor indirecto en el equipo térmico de plantas de tratamiento de agua, en plantas de calderas de calentamiento de agua para calentar o enfriar agua, condensado, etc. La versión del dispositivo es agua – agua o agua – vapor, acero inoxidable "pelo" maierial o latón. Superficie de cambio de calor 0,8 – 160 m3 , presión de trabajo para tuberías 1 – 1,6 MPa, para carcasa / carcasa / 0,06 – 1,06 MPa, temperatura de diseño 115 – 250 ° C.

Precio

según estimaciones preliminares de expertos, el precio aproximado de la posible adquisición de la planta es de 2,5-2,8 millones de euros.

+420 724 22 22 77

+420 724 22 22 77